Comentar (7)

Comentar (7)

Fue en un día tan lluvioso como ventoso que nos dirigimos a Mayenne, en la región de Pays de la Loire, donde se encuentra uno de los sitios españoles del grupo Seb. Es en particular en esta fábrica de "cocina eléctrica" donde el grupo fabrica ciertas batidoras, batidoras de inmersión y especialmente los robots de cocina Moulinex Cuisine Companion, la versión conectada i-Companion y sus accesorios.

Algunos pueden sorprenderse al saber que los procesadores de alimentos Moulinex están diseñados y fabricados en España. Pero recuerda que esta es una de las peleas del grupo Seb y también uno de sus puntos de venta: fabricar el máximo de sus dispositivos en Francia. En este caso, es en Mayenne donde se diseñan, fabrican, ensamblan y empaquetan los robots Kitchen Companion e i-Companion, excepto por un pequeño detalle: las tarjetas electrónicas que no provienen de Asia, sino ... de Saint-Lô ! De hecho, es en esta ciudad normanda donde Seb fabrica sus tarjetas electrónicas y desarrolla software (especialmente para Companion). 415 personas trabajan con contrato indefinido en la obra de Mayenne, que ocupa 100 m², de los cuales 000 m² están cubiertos. Además de las líneas de producción y montaje, también hay un centro técnico (casi 25 m²).

Diseño

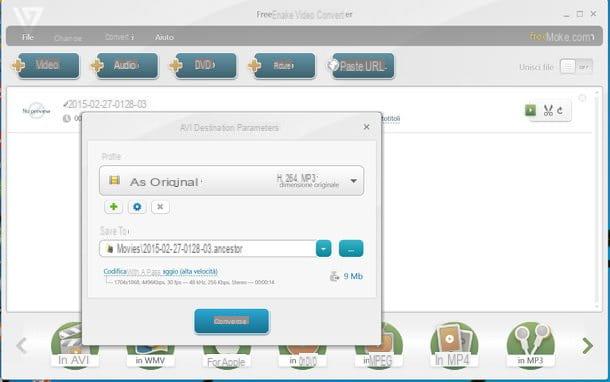

Todas las partes que componen los productos se dibujan primero en el software "PAO" antes de imprimirse en 3D. El 80% de los prototipos finales también están compuestos por elementos obtenidos por impresión 3D (excluyendo piezas metálicas y "gearwork").

El sitio cuenta con dos impresoras 3D profesionales; la impresión de las piezas dibujadas permite comprobar la pertinencia de su montaje y realizar pruebas de laboratorio. La primera máquina funciona de manera bastante tradicional, utilizando hilos de ABS como materia prima, mientras que la segunda, más reciente, proporciona un trabajo más preciso y específico. Funciona depositando polvo (se pueden usar diferentes polvos) capa por capa, cada una siendo raspada y endurecida con un láser. El material obtenido es así muy próximo al material final.

Este software le permite ir mucho más allá del dibujo de piezas. De hecho, pueden simular el llenado de moldes, evitando así errores en su diseño.

Este trabajo es tanto más importante cuanto que la fabricación de moldes es cara, por no hablar de los residuos que se generarían si el material se distribuyera mal, por ejemplo; muchas partes serían desechadas. Con estos trabajos de dibujo y luego estampación, rara vez hay sorpresas cuando “sale un molde”, nos aseguran: “ya sabemos cómo se comportará el material en el molde y cómo saldrá la pieza de él”.

Las partes se descomponen en tetraedros, que representan las áreas por donde fluye el material, lo que permite anticipar el llenado.

Este software también da una visión anticipada del aspecto estético de las piezas, prediciendo dónde se ubicarán las zonas de "reunión de material". Para partes visibles, como el casco, la línea de soldadura no debe ser visible; el software tiene en cuenta todos los parámetros y realiza los cálculos, incluida la temperatura de fusión de los materiales, así como cualquier variación. Así también se prevén las posibles deformaciones del material tras la expulsión del molde; un fenómeno particularmente importante a tener en cuenta en las partes superpuestas, que podrían abrirse.

Una vez hechas las piezas, se digitalizan y luego se comparan con 3D; si se identifican desviaciones, se determina la causa para eliminarla.

Herramienta utilizada para escanear.

Desde la materia prima hasta el montaje

Todos los moldes de acero se diseñan y mantienen in situ, en Mayenne. Por lo tanto, las piezas se moldean obviamente en el sitio. Las materias primas llegan en forma de pequeñas virutas, coloreadas in situ si es necesario. Moulinex especifica no utilizar policarbonato (nocivo) sino ABS, polypro y SAN (transparente). 2400 toneladas de materiales se transforman cada año en Mayenne.

Los gránulos se secan para eliminar la humedad, lo que garantiza plásticos de la más alta calidad. Luego se mezclan los tintes allí, dosificados con precisión con escamas.

La cadena productiva cuenta con 21 prensas de inyección, que desarrollan una presión de 450 toneladas, y un centenar de moldes. Estas enormes máquinas entregan piezas pequeñas (con una precisión de centésimas de milímetro) a un ritmo vertiginoso y constante. Cada prensa funciona con el mismo molde durante unas 8 horas antes de un cambio (que requiere 2 horas, el trabajo de dos montadores y un puente grúa).

Para evitar mezclas, las tuberías despachan el material coloreado y lo transportan directamente a cada máquina. Seb especifica que todo el dispositivo permite, si es necesario, una rápida adaptación, por ejemplo, para cambiar de color.

Se lleva a cabo un control en cada etapa de producción. Cada hora, las piezas fundidas se muestrean aleatoriamente y luego se inspeccionan desde todos los ángulos. En primer lugar, una revisión estética: un simple punto negro en una parte visible (incluso de un tamaño pequeño) es suficiente para desguazar el casco. Luego, las dimensiones se verifican utilizando calibres metálicos. Nuestro guía nos dice que, en última instancia, se desechan pocas piezas. Esto sucede principalmente cuando acaba de instalar un molde y aún no está muy caliente. Todas las piezas desechadas se venden para triturarlas y reciclarlas.

la línea de montaje

Los robots de cocina se ensamblan en una isla en forma de U: el sitio tiene 33 de ellos, en los que se ensamblan 28 modelos de productos. Llegan al final de esta cadena completamente ensamblados y empaquetados. Si todo parece bien engrasado es porque cada paso ha sido cuidadosamente pensado. El grupo cuenta con un "departamento de métodos" que desarrolla la cadena de montaje, sin dejar lugar al azar. Todo está diseñado para reducir el riesgo de error; también se prevé la ergonomía para preservar la salud de los operarios que trabajan en la línea de montaje: bancos de montaje regulables en altura según la altura de cada persona, versatilidad de los operarios en toda la línea para que cambien de posición cada hora para evitar lesiones relacionadas con gestos repetitivos , presencia de máquinas que limiten el trabajo de la fuerza, automatización cuando sea posible...

En varias etapas, se realizan controles para evitar errores: la cadena está equipada con contadores de tornillos, las máquinas verifican la presencia de ciertas partes o la tensión de la correa; el montaje automatizado también limita el riesgo de error. Cualquier paso al siguiente paso está bloqueado hasta que se valide la verificación. La idea es realizar la mayor cantidad de comprobaciones posible para evitar problemas una vez que el robot llega al usuario.

En cuanto a los puntos de control, ellos mismos se revisan todos los días, utilizando una pieza defectuosa, para asegurarse de que detectan el error.

Luego viene el delicado momento de integrar la tarjeta electrónica, tenga en cuenta que cada tarjeta ya ha pasado por una prueba funcional antes de salir de fábrica. La electricidad estática podría dañar las tarjetas; por lo tanto, las esteras de montaje están conectadas a tierra y los operadores usan taloneras. Una vez que la "placa HMI" y la placa Bluetooth están integradas, el ensamblaje del bloque del motor está completo.

© Moulinex

Como sospechábamos, en esta etapa todavía se realizan comprobaciones: una máquina pulsa todas las teclas, se prueba la conectividad Bluetooth, así como las velocidades, etc. Se revisan todas las funciones. Y a diferencia de las partes del casco que se comprueban mediante muestreo, en esta etapa es cada robot el que se prueba en su totalidad.

El montaje de los cuencos se comprueba mediante cámaras y, en particular, punteros láser; Los cilindros también sostienen las manijas.

Una vez que los robots están ensamblados, algunos aún se someten a pruebas, por ejemplo, amasando en una situación "extrema" para probar la solidez del motor; se instala un freno magnético en el eje del robot y simula una resistencia; la curva de aumento de temperatura se examina en el camino.

Finalmente, los procesadores de alimentos están listos para ser empacados. Para no olvidar nada, los sensores cuentan cada paso de la mano, se deben escanear los accesorios (instrucciones de uso, recetario) uno a uno cuando se colocan en la caja y se pesa el embalaje al final de la cadena. .

Destaca el cuidado en los controles y el número de pruebas realizadas (cerca de un centenar) antes de embalar los dispositivos.

© Moulinex

la oficina de auditoria

Es en la oficina de auditoría donde ciertos dispositivos muestreados se vuelven a poner a prueba in situ. En general, Moulinex extrae alrededor del 1 % de la producción para las pruebas, un poco más en el caso de productos de alta gama como el Cuisine Companion. Luego, todo se vuelve a verificar, desde la presencia de los accesorios en la caja hasta el aspecto estético, incluida la conexión Bluetooth o las especificaciones. Los procesadores de alimentos también se prueban para la preparación de una serie de recetas.

En este momento, todos los robots ya están embalados e instalados en palés numerados y enumerados; pero ninguno sale del sitio sin el acuerdo de este servicio. En caso de duda, se conserva toda la paleta.

Cada día se hacen pasar robots por bancos de pruebas para comprobar su resistencia en uso intensivo con la preparación de 120 sopas, la apertura y cierre de la tapa 10 veces y se vuelve a utilizar un freno magnético para simular diferentes secuencias de uso intensivo de la amasadora.

El laboratorio

El sitio alberga un laboratorio en el que se llevan a cabo diversas mediciones físicas. Sus misiones consisten en garantizar la seguridad, el cumplimiento de las normas y puntos más subjetivos (dos cocineros están constantemente presentes en el local, probando la capacidad del robot para hacer las recetas, pero también las recetas proporcionadas). Las medidas básicas se refieren a la tensión, la intensidad, el consumo, la temperatura. Pudimos asistir a una prueba de aumento de temperatura de la tarjeta electrónica; se crea deliberadamente un calentamiento utilizando un freno magnético que simula la preparación de masa de pan. Durante esta prueba, se instalan sondas en diferentes componentes para comprobar su rendimiento. Estos pasos identifican la necesidad de cambiar un componente o mejorar la ventilación, por ejemplo.

Aquí se realizan varias pruebas, con diferentes parámetros y criterios según el país al que se destine el robot, ya que los estándares no son los mismos en todo el mundo. Por ejemplo, para Estados Unidos y Japón, el voltaje es diferente (120 V), lo que genera mucho calentamiento. Por lo tanto, a menudo es necesario reducir la potencia o cambiar el tiempo de preparación, nos dicen. Todo está conectado a una computadora y, por lo tanto, todos los parámetros se pueden ajustar en tiempo real.

También estamos viendo mediciones con un sonómetro: la idea es aislar las frecuencias perturbadoras para identificar los componentes responsables de ellas. Comprobamos las variaciones que se producen cuando utilizamos las distintas funciones del robot, o incluso las variaciones que podemos escuchar cuando rallamos tal o cual verdura o durante el mismo rallado.

Al otro lado de la sala, los electrodomésticos se prueban en el área de la cocina. Si las mediciones realizadas en esta área son menos, algunas sondas todavía están en el juego, en particular para recopilar un gráfico de potencia.

Prueba en situación en una de las dos cocinas del recinto.

Durante las pruebas de "tamaño natural", no se trata solo de preparar recetas; se mide la finura de las lonchas, sobre todo su regularidad, se anotan las cantidades de residuos que quedan en los discos... O para comprobar la textura de las sopas, se colocan en distintos tamices de malla más o menos gruesa, y se instalan sobre vibradores. mesas por inyección de agua (por lo tanto vibran regularmente). De este modo se puede comprobar la finura del "molido" y su regularidad.