Comentarista (7)

Comentarista (7)

Foi num dia tão chuvoso como ventoso que fomos a Mayenne, na região do Pays de la Loire, onde se encontra uma das sedes espanholas do grupo Seb. É em particular nesta fábrica de "cozinha elétrica" que o grupo fabrica determinados liquidificadores, liquidificadores de imersão e especialmente os processadores de alimentos Moulinex Cuisine Companion, a versão conectada i-Companion e seus acessórios.

Alguns podem se surpreender ao saber que os processadores de alimentos Moulinex são projetados e fabricados na Espanha. Mas lembre-se que essa é uma das lutas do grupo Seb e também um de seus pontos de venda: fabricar o máximo de seus aparelhos na França. Nesse caso, é em Mayenne que os robôs Kitchen Companion e i-Companion são projetados, fabricados, montados e embalados - exceto por um pequeno detalhe: os cartões eletrônicos que não vêm da Ásia, mas... de Saint-Lô ! De fato, é nesta cidade normanda que Seb fabrica seus cartões eletrônicos e desenvolve software (especialmente para o Companion). 415 pessoas trabalham com contratos permanentes no site Mayenne, que abrange 100 m², dos quais 000 m² são cobertos. Além das linhas de produção e montagem, há também um centro técnico (quase 25 m²).

Projeto

Todas as peças que compõem os produtos são primeiramente desenhadas no software "PAO" antes de serem impressas em 3D. 80% dos protótipos finais também são compostos por elementos obtidos por impressão 3D (excluindo peças metálicas e "engrenagens").

O site possui duas impressoras 3D profissionais; a impressão das peças desenhadas permite verificar a pertinência da sua montagem e realizar testes laboratoriais. A primeira máquina funciona de forma bastante tradicional, utilizando como matéria-prima fios de ABS, enquanto a segunda, mais recente, proporciona um trabalho mais preciso e direcionado. Funciona depositando pó (podem ser usados diferentes pós) camada por camada, sendo cada uma raspada e endurecida com um laser. O material obtido é assim muito próximo do material final.

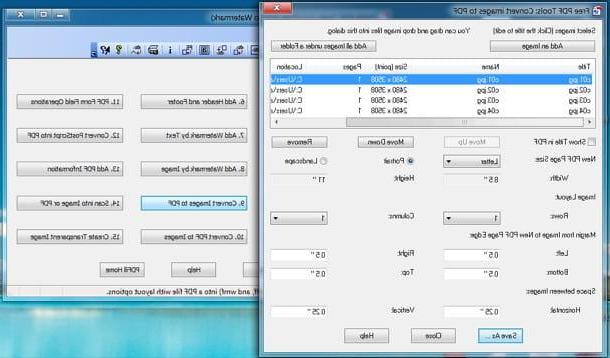

Este software permite ir muito além do desenho de peças. De fato, eles podem simular o preenchimento de moldes, evitando assim erros em seu projeto.

Esse trabalho é tanto mais importante quanto a fabricação de moldes é cara, sem falar no desperdício que seria gerado se o material fosse mal distribuído, por exemplo; muitas peças seriam sucateadas. Com estes trabalhos de desenho e depois impressão, raramente há surpresas quando um molde “sai”, asseguram-nos: “já sabemos como o material vai se comportar no molde e como a peça vai sair dele”.

As partes são decompostas em tetraedros, que representam as áreas por onde o material flui, permitindo que o preenchimento seja antecipado.

Este software também dá uma visão antecipada do aspecto estético das peças, prevendo onde se localizarão as áreas de "recolocação de material". Para peças visíveis, como o casco, a linha de solda não deve ser visível; o software leva em consideração todos os parâmetros e realiza os cálculos, incluindo a temperatura de fusão dos materiais, bem como quaisquer variações. Assim também são previstas as possíveis deformações do material após a ejeção do molde; um fenômeno particularmente importante a ter em conta em partes sobrepostas, que podem abrir.

Feitas as peças, elas são digitalizadas e comparadas ao 3D; se forem identificados desvios, a causa é determinada para eliminá-la.

Ferramenta usada para digitalização.

Da matéria-prima à montagem

Todos os moldes de aço são projetados e mantidos no local, em Mayenne. As peças são, portanto, obviamente moldadas no local. As matérias-primas chegam na forma de pequenas lascas, coloridas no local, se necessário. Moulinex especifica não usar policarbonato (nocivo), mas ABS, polypro e SAN (transparente). 2400 toneladas de materiais são transformadas a cada ano em Mayenne.

Os pellets são secos para remover a umidade, o que garante plásticos da mais alta qualidade. Os corantes são então misturados ali, precisamente dosados com escamas.

A cadeia produtiva conta com 21 prensas de injeção, desenvolvendo uma pressão de 450 toneladas, e cerca de uma centena de moldes. Essas máquinas enormes entregam peças pequenas (com precisão de centésimos de milímetro) em um ritmo vertiginoso e constante. Cada prensa funciona com o mesmo molde por cerca de 8 horas antes de uma troca (o que requer 2 horas, o trabalho de dois montadores e uma ponte rolante).

Para evitar a mistura, os tubos despacham o material colorido e o transportam diretamente para cada máquina. Seb especifica que todo o dispositivo permite, se necessário, uma adaptação rápida, por exemplo, para mudar de cor.

Uma verificação é realizada em cada etapa da produção. A cada hora, as peças fundidas são amostradas aleatoriamente e depois inspecionadas de todos os ângulos. Antes de tudo, uma verificação estética: um simples ponto preto em uma parte visível (mesmo de tamanho minúsculo) é suficiente para desfazer a casca. Em seguida, as dimensões são verificadas usando medidores de metal. Nosso guia nos diz que, em última análise, poucas peças são descartadas. Isso acontece principalmente quando você acaba de instalar um molde e ainda não está muito quente. Todas as peças descartadas são vendidas para serem trituradas e recicladas.

A linha de montagem

Os robôs de cozimento são montados em uma ilha em forma de U – o local possui 33 deles, nos quais são montados 28 modelos de produtos. Eles chegam no final desta cadeia totalmente montados e embalados. Se tudo parece bem lubrificado, é porque cada passo foi cuidadosamente pensado. O grupo tem um "departamento de métodos" que desenvolve a linha de montagem, não deixando espaço para o acaso. Tudo é projetado para reduzir o risco de erro; a ergonomia também está prevista para preservar a saúde dos operadores que trabalham na linha de montagem: bancadas de montagem reguláveis em altura de acordo com a altura de cada pessoa, versatilidade dos operadores em toda a linha para que eles mudem de posição a cada hora para evitar lesões relacionadas a gestos repetitivos , presença de máquinas limitando o trabalho de força, automação quando possível...

Em várias etapas, verificações são feitas para evitar erros: a corrente é equipada com contadores de parafusos, as máquinas verificam a presença de determinadas peças ou a tensão da correia; a montagem automatizada também limita o risco de erro. Qualquer passagem para a próxima etapa é bloqueada até que a verificação seja validada. A ideia é realizar o maior número de verificações possível para evitar problemas assim que o robô chegar ao usuário.

Quanto aos checkpoints, eles próprios são verificados todos os dias, usando uma parte ruim, para garantir que detectam o erro.

Depois vem o delicado momento da integração do cartão eletrônico — note que cada cartão já passou por um teste funcional antes de sair da fábrica. A eletricidade estática pode danificar os cartões; portanto, os tapetes de montagem são aterrados e os operadores usam calcanheiras. Uma vez que a "placa HMI" e a placa Bluetooth estejam integradas, a montagem do bloco do motor está concluída.

© Moulinex

Como suspeitávamos, as verificações ainda são realizadas nesta fase: uma máquina pressiona todas as teclas, a conectividade Bluetooth é testada, bem como as velocidades, etc. Todas as funções são revisadas. E, ao contrário das partes do casco que são verificadas por amostragem, nesta fase é cada robô que é testado em sua totalidade.

A montagem das tigelas é verificada por meio de câmeras e, em particular, de ponteiros laser; cilindros também suportam as alças.

Uma vez montados os robôs, alguns ainda passam por testes, por exemplo, amassando em situação “extrema” para testar a solidez do motor; um freio magnético é instalado no eixo do robô e simula uma resistência; a curva de aumento de temperatura é examinada no caminho.

Finalmente, os processadores de alimentos estão prontos para serem embalados. Para não esquecer nada, os sensores contam cada passagem da mão, os acessórios devem ser escaneados (instruções de uso, livro de receitas) um a um quando são colocados na caixa e a embalagem é pesada no final da corrente. .

O que chama a atenção é o cuidado nas verificações e o número de testes realizados (perto de uma centena) antes da embalagem dos dispositivos.

© Moulinex

O escritório de auditoria

É no escritório de auditoria que determinados dispositivos amostrados são novamente testados in loco. Geralmente, a Moulinex extrai cerca de 1% da produção para testes – um pouco mais no caso de produtos de alta qualidade, como o Cuisine Companion. Tudo é então verificado novamente, desde a presença dos acessórios na caixa até a aparência estética, incluindo a conexão Bluetooth ou as especificações. Os processadores de alimentos também são testados para a preparação de várias receitas.

Neste momento, todos os robôs já estão embalados e instalados em paletes numerados e listados; mas nenhum sai do site sem o consentimento deste serviço. Em caso de dúvida, toda a paleta é mantida.

Todos os dias, os robôs são levados para passar em bancadas de teste para verificar sua resistência em uso intensivo com a preparação de 120 sopas, a abertura e fechamento da tampa 10 vezes e usamos novamente um freio magnético para simular diferentes sequências de uso intenso do amassador.

O laboratório

O local abriga um laboratório no qual são realizadas várias medições físicas. As suas missões consistem em garantir a segurança, o cumprimento das normas e pontos mais subjetivos (dois cozinheiros estão constantemente presentes nas instalações, testando a capacidade do robô para fazer as receitas, mas também as receitas fornecidas). As medidas básicas referem-se à tensão, à intensidade, ao consumo, à temperatura. Pudemos assistir a um teste de elevação de temperatura da placa eletrônica; um aquecimento é deliberadamente criado usando um freio magnético simulando a preparação da massa de pão. Durante este teste, as sondas são instaladas em diferentes componentes para verificar seu desempenho. Essas etapas identificam a necessidade de trocar um componente ou melhorar a ventilação, por exemplo.

Vários testes são realizados aqui, com parâmetros e critérios diferentes dependendo do país para o qual o robô se destina, pois os padrões não são os mesmos em todo o mundo. Por exemplo, para os Estados Unidos e Japão, a tensão é diferente (120 V), o que gera muito aquecimento. Portanto, muitas vezes é necessário reduzir a potência ou alterar o tempo de preparação, nos dizem. Tudo está conectado a um computador e todos os parâmetros podem, portanto, ser ajustados em tempo real.

Também estamos vendo medições usando um sonômetro: a ideia é isolar as frequências perturbadoras para identificar os componentes responsáveis por elas. Verificamos as variações que ocorrem quando usamos as várias funções do robô, ou mesmo as variações que podemos ouvir quando ralamos este ou aquele vegetal ou durante a mesma ralagem.

Do outro lado da sala, os eletrodomésticos são testados na área da cozinha. Se as medições feitas nesta área forem menores, algumas sondas ainda estão no jogo, em particular para coletar um gráfico de energia.

Teste em situação em uma das duas cozinhas do local.

Durante os testes em "tamanho natural", não se trata apenas de preparar receitas; mede-se a finura das fatias — a sua regularidade sobretudo, regista-se a quantidade de resíduos que ficam nos discos… mesas por injeção de água (portanto, vibrando regularmente). A finura do "moído" e sua regularidade podem assim ser verificadas.